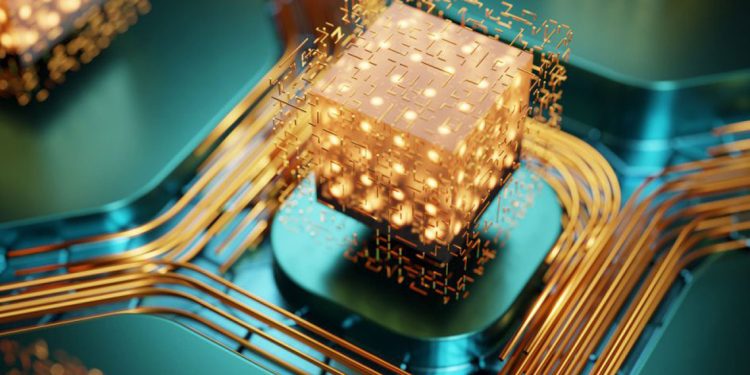

En un mundo cada vez más conectado, esta tendencia es clave para los procesos de la industria, aunque tendrá un impacto moderado en el corto plazo. “Prevemos que pasarán algunos años más antes de que se generalice esta adopción”, vaticinan desde DHL.

Estar conectado es una necesidad humana básica para gran parte de la población. De hecho, el número promedio de dispositivos y conexiones por persona a nivel mundial, se espera que aumente de 2.9 en 2022 a 5.4 en 2028. Además, cada año hay más «cosas» conectadas a la red global que conforman el Internet de las Cosas (IoT). Sin embargo, muchas de estas “cosas” permanecen desconectadas, por eso es cada vez más importante que las empresas modernicen sus activos con sensores, logrando una visión integral de las operaciones basada en datos.

A esto se denomina “smartificación”, una tendencia que moderniza o produce activos analógicos previamente desconectados con tecnologías de sensores e inalámbricas, haciéndolos «inteligentes». Así, se reduce la brecha analógico-digital, permitiendo a los usuarios recopilar diversos datos para su análisis, mediciones de rendimiento, simulaciones y toma de decisiones.

La modernización será más fácil de escalar a medida que disminuya el costo de los sensores y se reduzca su tamaño, al mismo tiempo que mejore su precisión y eficiencia. Además, se acelerará con los avances en IoT, Edge Computing (Computación de Borde) y conectividad de próxima generación como el 5G. Con estas tecnologías, surge un potente ecosistema en el que los dispositivos IoT pueden comunicarse, procesar datos en el “borde” y utilizar redes inalámbricas de alta velocidad para una transmisión eficiente y rápida.

En la industria logística, impulsa la visibilidad, la transparencia para la optimización y la toma de decisiones basada en datos. Sin embargo, la modernización de equipos y activos, así como la integración de sistemas de TI, toma tiempo. “En DHL prevemos que pasarán algunos años más antes de que se generalice la adopción de aplicaciones de ‘smartificación’ en todas las industrias”, vaticina Alberto Oltra, CEO de DHL Global Forwarding en Sudamérica.

Mantenimiento predictivo

Los métodos tradicionales de mantenimiento de activos, que se basan en inspecciones periódicas, pueden no identificar la abrasión y pasar por alto detalles que podrían derivar en gastos imprevistos, reducción de la productividad, tiempos de inactividad, accidentes y daños en los equipos. En cambio, los sensores de recopilación de datos pueden generar información sobre el estado de todos los activos, y el análisis de software podría emplearse para producir informes que identifiquen posibles problemas o riesgos de fallo.

Esto explica por qué son cada vez más las empresas que desarrollan soluciones de modernización para implementar el mantenimiento predictivo, especialmente para activos más antiguos, susceptibles a reparaciones y fallos. Por ejemplo, DHL utiliza sensores de ruido para el mantenimiento predictivo de sus clasificadores. Estas máquinas son el componente central de las operaciones de clasificación automatizada exitosas y, por lo general, el mantenimiento requiere mucho tiempo y es poco efectivo.

En cambio, el ruido de celdas individuales puede utilizarse para identificar con antelación la necesidad de mantenimiento. DHL desarrolló un algoritmo para analizar estos datos de ruido celular, que proporciona visualización y alertas en una plataforma IoT de la compañía.

“Esta solución de mantenimiento predictivo es rentable, ayuda a evitar interrupciones, reduce las actividades innecesarias y la ubicación general, y permite la transición del mantenimiento basado en calendario a uno basado en eventos o alertas”, precisa Oltra.

Seguimiento de activos

Entre el 10% y el 40% de los activos de la cadena de suministro se pierden a nivel mundial por extravío, robo y rotura cada año. La “smartificación” de activos como pallets, carretillas elevadoras y contenedores, permite su localización y seguimiento. Por ejemplo, desde 2019, DHL ha equipado más de 500.000 jaulas de rodillos con rastreadores “inteligentes” de larga duración del fabricante Alps Alpine, lo que proporciona transparencia sobre el uso de los activos y mejora la distribución, para garantizar que siempre haya suficientes jaulas en cada ubicación.

Otro ejemplo es la colaboración entre la naviera Hapag-Lloyd y el proveedor de tecnología IoT Nexxiot, para crear la red conectada de contenedores “inteligentes” más grande del mundo. A principios de 2024, se habían instalado en la flota de contenedores secos del transportista más de un millón de dispositivos celulares de rastreo de activos, alimentados por energía solar, con una autonomía de entre 6 y 10 años.

El fabricante de sistemas de localización en tiempo real (RTLS) Sewio ofrece una solución de rastreo de carretillas elevadoras, la cual equipa los vehículos con una etiqueta que transmite una señal a los anclajes montados en el techo. Los anclajes envían cualquier señal al servidor RTLS para que la posición de cada vehículo se pueda calcular en tiempo real, con una precisión de 30 centímetros. La etiqueta puede alimentarse con la batería del vehículo o con la propia. Los datos recopilados también proporcionan información sobre métricas como la distancia recorrida, el tiempo de funcionamiento frente al tiempo de parada y la eficiencia general del equipo.

Monitoreo de instalaciones

Es crucial monitorear las condiciones ambientales dentro de las instalaciones logísticas, para así evitar la exposición de las mercancías a temperaturas extremas de calor, frío y humedad excesiva, requisitos especialmente relevantes en las industrias farmacéutica, alimentaria y tecnológica.

Las empresas también necesitan monitorear y comprender el consumo energético de sus instalaciones, para identificar y cuantificar el potencial de ahorro, mejorando así la huella de carbono y reduciendo los costos. La modernización de almacenes e instalaciones de producción con sensores puede facilitar estas tareas, proporcionando datos para el análisis y la toma de decisiones informadas.