Estos tres proyectos y experiencias dejan ver la importancia y el crecimiento que ha tenido la robótica en los proyectos tecnológicos de la industria logística. Estas soluciones se han transformado en una alternativa real a las problemáticas de las operaciones. Conoce estas experiencias y alternativas.

La logística tiene un posicionamiento clave dentro de las compañías, un lugar que se ha ganado a pulso y trabajo, transformándose hoy en un factor que marca diferencias a nivel comercial. Este nuevo rol ha vuelto la mirada de las empresas y los ejecutivos hacia las tecnologías y soluciones que ofrecen mejoras, agilidad, eficiencia, exactitud y rentabilidad a la operación.

Existe mucha información sobre soluciones y equipos que asoman como alternativas. Sin embargo, es fundamental enfatizar en que la tecnología no cobra un real valor operacional, sino está incluido dentro de un plan estratégico y de una visión de futuro. Definir cómo se quiere operar o cómo atender a los clientes es fundamental de cara a la implementación y puesta en marcha de estos grandes proyectos que buscan lograr una cadena de suministros autónoma y decisiva, donde la toma de decisiones y acciones esté automatizada.

En esta línea, la logística 4.0 se ha ido materializando y concretando con fuerza en el último tiempo a nivel regional. Los cambios y los desafíos logísticos han puesto a la tecnología, automatización y robotización sobre la mesa para optimizar eslabón a eslabón esta cadena.

¿Cuándo mirar a la tecnología? ¿Cuándo es el momento de concretar un proyecto? ¿Qué tecnología? ¿Qué proveedor? Son algunas de las preguntas que dan inicio a los proyectos que ya no solo hablan de automatizar si no de robotización. Así, un concepto que hasta hace más de un año se veía lejano hoy se ha incorporado a la realidad operativa y logística cuando las empresas sufren, por ejemplo: un crecimiento explosivo que sobrepasa la capacidad operativa de la empresa; cuando los errores operacionales se hacen cada vez más visibles; cuando los procesos son repetitivos; cuándo los espacios se ven colapsado y, sobre todo, cuando el nivel de servicios requiere ajustes.

Para conocer la realidad y alcance de estos proyectos, tres importantes empresas hablan de sus experiencias y soluciones en este mundo, donde la robotización corre a gran velocidad y se hace presente en el día a día de la industria logística.

MIR, ROBÓTICA COLABORATIVA PARA EL CD

Protagonistas de una alianza estratégica, MIR y STG Chile se enfocan en entregar acceso a la región latinoamericana de tecnologías de robotización colaborativa para el sector logístico. “Actualmente, con nuestro partner STG tenemos un portafolio de cinco robots diferentes, cada uno de ellos tiene una capacidad de carga diferente, aunque todos ellos comparten la misma tecnología de navegación con algunas puntualizaciones dependientes de cada modelo, principalmente por el tipo de aplicación que pueden tener o el tipo de carga que puede llegar a movilizar”, indicó Omar Aquino, agregando que “el robot más pequeño que comer comercializamos puede cargar hasta 100 kg y de ahí evolucionamos a otras soluciones que pueden llegar a movilizar hasta una tonelada”.

Ahondando en las ventajas de las soluciones de automatización, integradas por robots móviles colaborativos, el ejecutivo de MIR indicó que se trata de soluciones flexibles, seguras y fácilmente programables, diseñadas específicamente para ayudar a los colaboradores a realizar diversas actividades de cumplimiento de pedidos y del CD. “Esta facilidad de programación es ideal para las operaciones de almacenamiento, que suelen ser dinámicas, de ahí que el despliegue de “cobots” es un gran paso para las empresas que buscan mejorar la productividad e impulsar la eficiencia en las operaciones de cumplimiento de pedidos”, sostuvo.

Respecto de las Industrias que implementan este tipo de tecnologías, el ejecutivo de MIR, indicó que “en la actualidad en Chile, tenemos clientes en industria de alimentos y bebidas y en los CD de Operadores Logísticos. En este último caso, nuestros robots instalados tienen la tarea de mover las piezas y cajas entre las diferentes áreas de CD, con una limitación en el peso. Además, tenemos otros proyectos en curso con plantas productivas y centros de distribución que mueven amplios volúmenes de paquetería, gracias a que nuestros robots se integran rápidamente a la infraestructura que el cliente tiene hoy en día, brindando mayor velocidad, permitiendo operaciones 24/7. Por supuesto, cada proyecto que ponemos en marcha tiene un trabajo de consultoría previo que se hace con nuestro partner STG Chile y a partir de este proceso diseñamos el flujo de trabajo para que sea eficiente y se cumplan las métricas y objetivos esperados por nuestros clientes.

KARDEX. PRODUCTIVIDAD, ESPACIO Y SEGURIDAD

Kardex es una empresa suiza, con más de 40 años en el mercado, dedicados a la logística de almacenamiento con sistemas que permiten la automatización en el manejo de centros de distribución y bodegas y en lo referido a soluciones de robótica pueden emprender grandes proyectos de automatización o brindar soluciones de menor impacto a través de robots colaborativos.

Consultado respecto a los proyectos que Kardex ha implementado en Chile, a través de su partner QCLass, Julián Russi indicó que “hemos implementado con gran éxito aplicaciones de logística mecanizada en los rubros de minería, logística, manejo de repuestos, farma, insumos para laboratorios, manejo de documentos y manejo de muestras para análisis. Personalmente, me gusta destacar una implementación de Retiro en Tienda que realizamos con Falabella para su comercio electrónico. Como se sabe, con la pandemia no podían tener los operarios en bodega y en tiendas como siempre. Fue así como implementamos, a través de QClass, un sistema de recuperación de pedidos en el cual el cliente se acerca hasta una instalación de la tienda y no interactúa con ningún funcionario, sino que se acerca a un tottem en el cual a través de una pantalla digita el número de su compra y nuestro equipo robotizado, internamente realiza el picking o recuperación del producto y lo lleva hasta la escotilla de entrada. Así, el cliente nunca arriesga su salud porque no interactúa con nadie y se lleva su producto en minutos”.

Respecto a cómo abordan cada proyecto, el representante de Kardex comentó que “cuando tenemos contacto con un nuevo cliente lo que buscamos es identificar y solucionar una problemática de productividad, espacio y ergonomía y seguridad, la que puede ser conocida o desconocida para nuestro cliente. Si hablamos de espacio, por ejemplo, en muchas ocasiones el cliente no tiene espacio suficiente en su CD para guardar inventario y ¿qué hace?, alquila un segundo almacén o se pasa a una instalación más grande y lo que hacemos es evaluar e indicarle cómo maximizar su espacio actual con nuestras soluciones de automatización. En torno a la productividad, hemos visto que con el estallido del comercio electrónico muchas empresas han registrado un fuerte incremento en sus envíos y errores en las entregas, con la problemática anexa de que no pueden tener más personal trabajando al interior de los CD. Pues bien, a través de una solución Kardex podemos aumentar la productividad, tener un picking mucho más eficiente y lograr mejores niveles de satisfacción del cliente”.

En el ámbito de la Seguridad, en tanto, Russi mencionó que “en muchas ocasiones los operarios manipulan elementos peligrosos o valiosos y debido a esta manipulación puede correr riesgo el operario o el producto. Cuando tienes una solución de automatización o robótica que maneja este inventario se disminuye ampliamente ese riesgo”.

Finalmente, el ejecutivo indicó que una vez que se identifican las problemáticas expuestas, se inicia un proceso de levantamiento de la información, para conocer cómo es la operativa diaria del CD, su nivel y tipo de inventario, volúmenes y tipo de movimientos. “A partir de esa información, presentamos nuestra propuesta. Nuestra idea no es vender una máquina, sino entregar una solución integral que les garantice una rentabilidad futura”.

CALTRONICS. PROYECTOS DE ROBORTIZACIÓN A GRAN ESCALA

Focalizada en la automatización de almacenaje y procesos logísticos, con experiencia real en la construcción e implementación de 2 Centros de Distribución automatizados de productos congelados en Chile; Caltronics posee más de 10 años de experiencia en la gestión de operaciones logísticas, diseño y construcción de obras e implementación de tecnologías de sistemas y equipos robotizados.

Consultados respecto a las fases que integra la puesta en marcha y ejecución de un proyecto de robotización y automatización de tipo industrial, José Miguel Ferrand indicó que todo inicia con la Planificación de un Anteproyecto, proceso que incluye la definición del alcance del proyecto, el levantamiento logístico de sus operaciones y la planificación para la ejecución. “Es durante esta etapa crucial que se analizan los riesgos, se formulan los diseños preliminares, se toman decisiones críticas y se define el enfoque específico de la ejecución del proyecto”.

Posteriormente, se realiza el diseño completo de flujo de materiales al interior del CD. Proceso esencial para lograr con éxito el rendimiento requerido por las operaciones y necesidades específicas de cada proyecto. “Es durante esta etapa que se definen layouts, equipos, procesos y arquitectura base. Tras esta etapa, se procede a la planificación del cronograma de la ejecución del Proyectos. “Nuestro equipo es riguroso en esta etapa para lograr los objetivos planteados en tiempo, costo y calidad de acuerdo con los compromisos y necesidades acordados con el cliente, que se basan principalmente en la relación del volumen y movimiento de productos”.

Finalmente, “se procede a la implementación y la integración de las especialidades, con el apoyo constante durante el proceso lo que permite que el cliente no descuide su operación diaria. Al mismo tiempo, entregamos formación y soporte postventa, entrenando al personal que será encargado de la operación y brindando el soporte técnico de post venta, para la mantención en optimo estado de los sistemas”, sostuvo Ferrand.

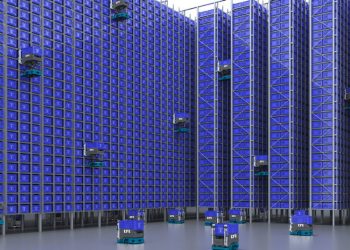

Consultados sobre una implementación reciente en materia de robotización, el Director de Caltronics destacó el proyecto Friosan, “que integra 15.200 posiciones de pallets, son 5 bodegas automatizadas y robotizadas con dos grúas stacker por cada bodega lo que nos va permitir mover entre 60 a 90 pallets hora, Cada bodega tiene dos andenes de salida, con promedios de llenado de camión de 30 minutos y este proyecto se está desarrollando en aproximadamente 6.800 m2. Entonces ahí ya tienes una relación del impacto”.

“De acuerdo con la información que nos entrega el mercado y los diferentes actores, una bodega frigorizada de 5 mil pallets, aproximadamente ocupa entre 120 a 140 personas. En este proyecto, vamos a generar los 15.200 pallets con 20 personas, incluyendo los administrativos. Todos esos pequeños detalles lo que hacen es que la operación sea muy eficiente y que con la misma operación vas pagando el valor de la automatización y robotización.