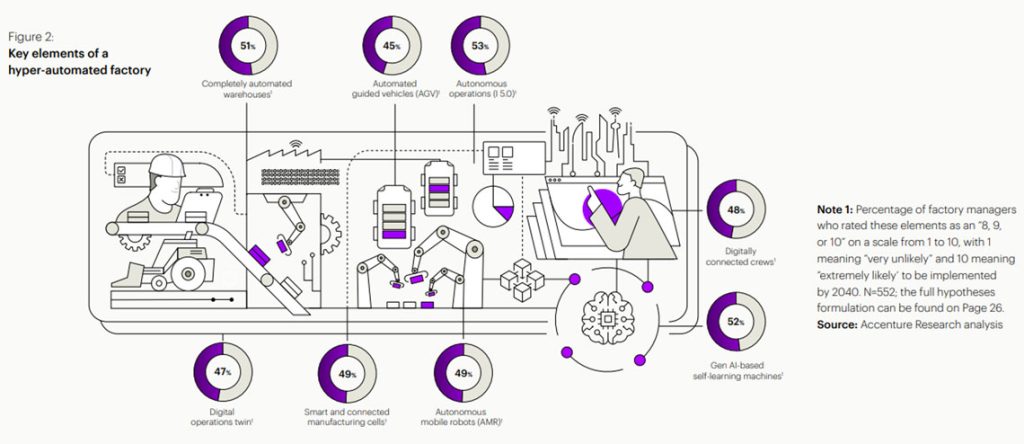

¿Cómo serán las plantas y fábricas más competitivas en 2040? De acuerdo con un nuevo estudio de Accenture, la respuesta no estará determinada únicamente por la eficiencia de costos y los niveles de calidad; de hecho, alcanzar altos estándares en ambos será solo el punto de partida. Los verdaderos factores diferenciadores serán la flexibilidad, sostenibilidad y la inteligencia, cualidades de lo que Accenture llama “hiperautomatización”.

Para 2040, si las empresas logran avanzar en esta dirección, sus plantas y fábricas se verán radicalmente distintas a las actuales. Serán auto-optimizadas e impulsadas por inteligencia artificial, que integrarán de forma fluida robótica, gemelos digitales y supervisión humana en un ecosistema de producción inteligente e hiperautomatizado. De este modo, no solo podrán ejecutar procesos a gran escala, sino también anticipar disrupciones, adaptarse de manera dinámica y optimizar la producción en tiempo real, con un nivel de autonomía casi total.

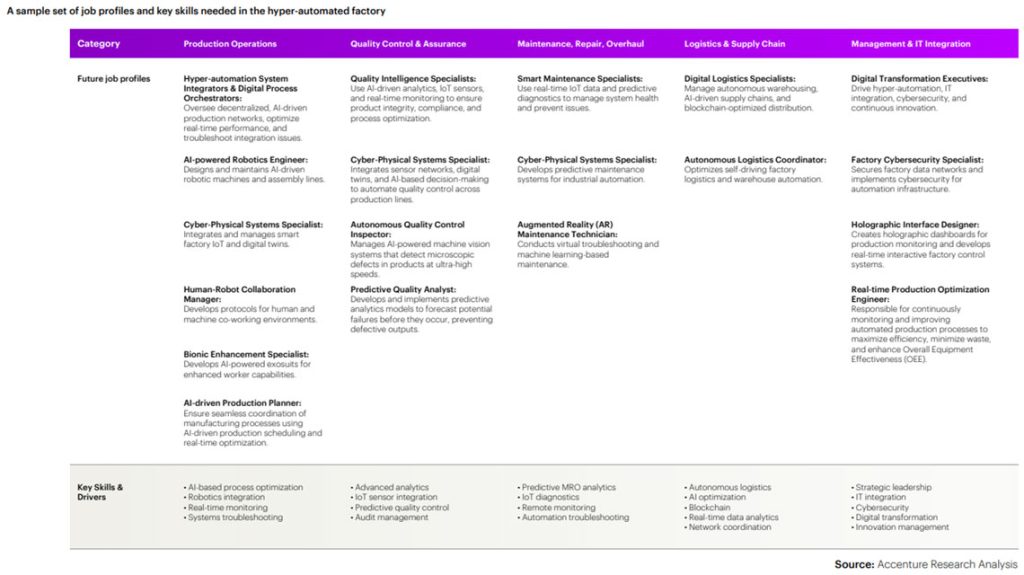

Para alcanzar la hiper-automatización de las plantas y fábricas, la industria debe comenzar hoy a avanzar en cuatro aspectos principales: talento, automatización, optimización a través de la IA y digitalización.

Talento

Una amplia mayoría (70%) de los gerentes de planta encuestados por Accenture a nivel mundial considera que la transformación de la fuerza laboral es el factor más crítico para el éxito. Y tienen razón. Sin embargo, el talento disponible para la industria de manufactura se está reduciendo rápidamente.

Martín Tavil, director ejecutivo para la Industria Minera de Accenture Chile, destaca que “en este escenario, será necesario establecer un nuevo modelo de desarrollo de talento que permita una capacitación continua y en tiempo real. La mayor parte de la fuerza laboral de las fábricas del futuro dejará de trabajar directamente en la producción para pasar a trabajar para la producción, lo que implica un cambio desde el trabajo manual hacia la supervisión de procesos, la toma de decisiones y la optimización. Estas personas deberán, además, participar en un ciclo constante en el que aprenden de la inteligencia artificial y junto a ella, y al mismo tiempo enseñan a la IA, a medida que la naturaleza del trabajo evoluciona. Tendrán que sentirse cómodas colaborando con sistemas de IA, operando entornos autónomos y supervisando procesos de automatización complejos.”

Automatización

Una mayoría significativa (63%) de los gerentes de planta está priorizando la automatización en el mediano plazo, lo que no resulta sorprendente dadas las oportunidades inmediatas que ofrece para mejorar la eficiencia y reducir costos. Sin embargo, solo alrededor del 60% de los gerentes también está priorizando innovaciones clave como los vehículos guiados autónomos (AGV), la transformación de la intralogística y la manipulación de materiales, y los robots móviles autónomos (AMR), que serán necesarios para concretar su visión hacia 2040. De hecho, pese a esa visión de largo plazo, solo el 38% apunta a la fábrica hiperautomatizada.

Tavil resalta que “es probable que resulte más rentable actualizar y reacondicionar infraestructuras existentes, con instalaciones bien mantenidas, mediante el uso de inteligencia artificial y robots humanoides, en lugar de construir líneas de producción completamente nuevas desde cero. De hecho, los primeros adoptantes en la industria automotriz ya están probando el potencial de los robots humanoides, con resultados positivos.”

Optimización a través de la IA

Un número significativo de gerentes de planta (62%) considera que la inteligencia artificial es un habilitador clave para todos los aspectos de las operaciones fabriles. Sin embargo, en el corto plazo, la mayoría está priorizando los procesos de mantenimiento, reparación y overhaul (MRO), la optimización logística y las eficiencias productivas. Esto tiene sentido si el objetivo fuera únicamente preparar las fábricas para operar con éxito en los próximos años.

Sin embargo, en el futuro cercano, las operaciones productivas estarán definidas no solo por la eficiencia, sino también por la flexibilidad, la agilidad y la capacidad de adaptación rápida. Esto requerirá que la IA conecte máquinas de forma autónoma, priorice tareas, distribuya cargas de trabajo y genere secuencias óptimas de operación. Los procesos basados en analítica predictiva supervisarán datos de sensores y de visión artificial, automatizando los calendarios de mantenimiento y los controles de calidad mediante la detección y predicción anticipada de fallas de equipos y defectos de producto.

El ejecutivo de Accenture explica que “para lograr ese cambio, los gerentes de planta deberán acelerar el uso de la inteligencia artificial. Sin embargo, un 38% de ellos aún se muestra reticente a aplicar IA generativa en sus fábricas. El principal obstáculo es la mala calidad y la falta de consistencia de los datos. Los gerentes de planta necesitan datos confiables para habilitar analítica en tiempo real y generar insights impulsados por IA; sin ellos, las fábricas no pueden anticiparse ni actuar de forma proactiva. Por eso, para construir la fábrica del 2040, los líderes industriales deben poner el foco hoy en los datos.”

Digitalización

La digitalización es la base de la fábrica hiperautomatizada. Sin embargo, el estudio de Accenture reveló que la mayoría de los gerentes de planta sigue enfocándose en medidas de digitalización que, en rigor, ya deberían estar implementadas. Sus principales prioridades son las medidas de ciberseguridad (77%), seguidas por la implementación de sistemas de ejecución de manufactura (MES) (70%) y plataformas en la nube, lo que evidencia que el sector manufacturero presenta un bajo nivel de madurez digital.

Lo preocupante es que capacidades críticas de la fábrica del futuro, como los gemelos digitales de máquinas y productos, el Internet Industrial de las Cosas (IIoT) o incluso la computación en el borde (edge computing), no son prioridades clave para casi la mitad de los gerentes de planta encuestados. Sin embargo, estas tecnologías constituyen los cimientos digitales de la fábrica moderna, gracias a su capacidad para simular, analizar y optimizar los sistemas productivos en entornos virtuales. Su ausencia genera silos, separando el diseño de la producción y limitando la toma de decisiones basada en simulación, así como la agilidad operativa.

El especialista concluye que “para 2040, las fábricas más avanzadas no serán gestionadas: serán orquestadas. La inteligencia artificial gobernará la producción en tiempo real, los gemelos digitales modelará cada decisión antes de ejecutarla y los robots humanoides se adaptarán sin intervención humana. La manufactura y el procesamiento se convertirá en ecosistemas totalmente autónomos y sensibles a la demanda. Este futuro no es especulativo: ya está comenzando a materializarse. Las plantas y fábricas del mañana no esperarán decisiones. Las tomarán. La única elección que enfrentan hoy los líderes es si diseñarán ese futuro o si se verán obligados a adaptarse a él.”