Con precios de arriendo que no ceden y una baja disponibilidad de bodegas clase A en zonas estratégicas, la gestión del espacio en los centros de distribución se ha convertido en un factor aún más critico para la rentabilidad logística. ¿Cuáles son las tendencias actuales en materia de optimización de espacios? ¿Hasta qué punto es posible optimizar un CD y cuando es mejor ampliar o definitivamente adquirir nuevas instalaciones?

Imagina o rememora esta escena: cientos de archivos obsoletos, productos averiados o desactualizados y restos de embalaje inutilizable, arrumbados y ocupando espacio en la bodega de la empresa. Ahora bórralo de tu mente, porque en los tiempos de la optimización y la eficiencia, esta escena debe ser parte del pasado de una organización.

Un almacén saturado, desordenado o mal administrado no solo dificulta las operaciones, sino que impacta directamente en los tiempos de entrega, en la seguridad y, por supuesto, en los costos. De hecho, según expertos del rubro, una gestión optima del espacio y del inventario puede reducir hasta en 30% los costos logísticos.

“Una buena gestión del espacio en bodegas y centros de distribución puede tener un impacto directo, medible y significativo en la rentabilidad logística. Por ejemplo, permite reducir costos fijos por metro cuadrado, mejorar la productividad operativa, disminuir errores y roturas y evitar inversiones innecesarias en expansión de superficie”, señala Joel Rascovsky, líder de brokerage industrial de Cushman & Wakefield.

“Una buena gestión del espacio en bodegas y centros de distribución puede tener un impacto directo, medible y significativo en la rentabilidad logística. Por ejemplo, permite reducir costos fijos por metro cuadrado, mejorar la productividad operativa, disminuir errores y roturas y evitar inversiones innecesarias en expansión de superficie”, señala Joel Rascovsky, líder de brokerage industrial de Cushman & Wakefield.

Lorena Tapia, directora ejecutiva de GPS Property coincide: “los estudios y nuestra experiencia indican que una gestión eficiente del espacio puede generar ahorros de entre 10 % y 30 % en los costos logísticos totales (energía, arriendo, personal) y reducción de superficie necesaria hasta 30 %, al pasar de racks estáticos a sistemas automatizados. Además, mejora el nivel de servicio, al reducir tiempos de preparación y errores de picking”.

Jaime Ulloa, Chief Operating Officer de Precisión, sostiene que si bien existe un vínculo directo entre qué tan bien se utiliza el mt2 de un CD y la rentabilidad, “hay otros aspectos, menos intuitivos que también influyen en la optimización y aumento de rentabilidad de un centro de distribución, como lograr minimizar los tiempos de operación, elevar el estándar de atención , evitar mermas y optimizar los flujos”.

En cualquier caso, los beneficios de optimizar el centro de distribución (CD) emergen con mayor fuerza en el contexto actual, con baja disponibilidad de bodegas clase A y a precios de arriendo que no ceden. Y es algo que las empresas han comenzado a notar.

“Hay una clara tendencia de las empresas a rediseñar o reconfigurar sus centros de distribución actuales, antes de optar por expandir la superficie arrendada. Esta decisión responde principalmente al control de costos, la incorporación de automatización y el rediseño interno para aprovechar mejor el espacio disponible”, indica Rascovsky.

Lorena Tapia confirma: “ya sean gestionados por operadores logísticos especializados o por equipos internos, la búsqueda de mayor eficiencia y capacidad de gestión en las empresas ha impulsado la tendencia a reorganizar los centros de distribución (CDs) antes que arrendar nuevos espacios, principalmente debido a la alta demanda y escasa disponibilidad de bodegas clase A en zonas estratégicas de la RM, donde los centros logísticos presentan una vacancia menor al 2%”.

Lorena Tapia confirma: “ya sean gestionados por operadores logísticos especializados o por equipos internos, la búsqueda de mayor eficiencia y capacidad de gestión en las empresas ha impulsado la tendencia a reorganizar los centros de distribución (CDs) antes que arrendar nuevos espacios, principalmente debido a la alta demanda y escasa disponibilidad de bodegas clase A en zonas estratégicas de la RM, donde los centros logísticos presentan una vacancia menor al 2%”.

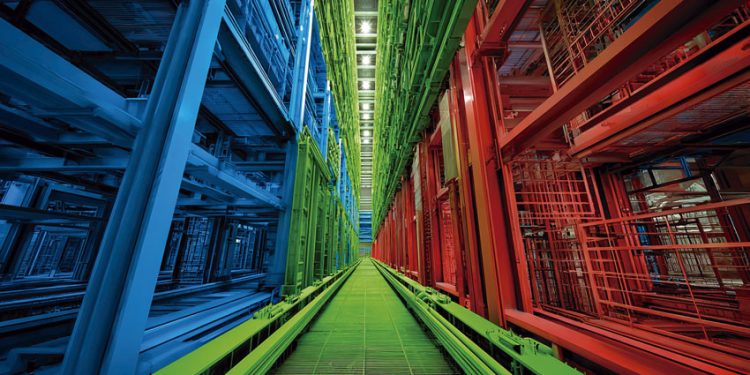

En esa línea, precisa que los CDs construidos en los últimos 3 a 5 años “han adoptado estándares internacionales de diseño que maximizan la productividad por metro cuadrado, entre ellos, altura al hombro sobre los 10–12 metros, amplia separación entre columnas, zonas funcionales definidas, pisos de alta resistencia y la incorporación de áreas de cross-docking”.

Este enfoque también contempla la incorporación de tecnologías específicas para almacenamiento vertical o la migración a modelos multi-cliente, especialmente en centros operados por terceros (3PL), lo que permite a muchas empresas acceder a mayor densidad operativa sin aumentar superficie.

“Hoy se valoran bodegas con mayor altura útil, eficiencia en los procesos logísticos, incorporación de automatización, mejor desempeño energético y una ubicación que favorezca la distribución y reduzca costos operativos. Con una buena gestión, creatividad y pequeñas mejoras tácticas, es posible lograr avances reales y significativos en la operación, incluso cuando los recursos para invertir en automatización o expansión son limitados”, agrega Rascovsky.

UNA CORRECTA EVALUACIÓN DE LOS ESPACIOS

La gestión del CD tiene un impacto importante en los costos totales de las empresas, por lo tanto, antes de tomar cualquier decisión -como ampliar o arrendar un nuevo espacio- es fundamental considerar ciertas variables, agrega Mauricio Vásquez, Director del Supply Chain Council. “Siempre hay un espacio para la optimización de un almacén logístico y es algo que trato de promover en los equipos con los que trabajo. Hay proyectos pequeños que pueden ayudar bastante en el corto plazo”, indica.

Para Alexander Villarroel, director y ejecutivo gerencial en Operaciones, Supply Chain y Tecnología, es vital comenzar con una correcta evaluación del espacio, para determinar si los metros cuadrados están siendo utilizados de forma óptima. “Muchas empresas solo miden el porcentaje de ubicaciones ocupadas, sin considerar la ocupación volumétrica (m³). Por eso parece que el CD estuviera a tope, cuando en realidad están utilizando solo el 60-70% del volumen disponible”, apunta.

Para Alexander Villarroel, director y ejecutivo gerencial en Operaciones, Supply Chain y Tecnología, es vital comenzar con una correcta evaluación del espacio, para determinar si los metros cuadrados están siendo utilizados de forma óptima. “Muchas empresas solo miden el porcentaje de ubicaciones ocupadas, sin considerar la ocupación volumétrica (m³). Por eso parece que el CD estuviera a tope, cuando en realidad están utilizando solo el 60-70% del volumen disponible”, apunta.

También estima importante incorporar aspectos como la capacidad de absorber peaks sin afectar los niveles de servicio comprometido. “Si la operación no puede soportar esos peaks sin improvisaciones o contrataciones externas, puede que esté operando en su límite funcional, pero no necesariamente el físico”, indica.

Ulloa coincide en que el diagnóstico inicial debe incluir no solo métricas de uso de espacio, sino también variables operacionales y estratégicas: “Antes de pensar en ampliar superficie, hay que analizar el porcentaje de utilización de ubicaciones, el horario de funcionamiento, la rapidez y fiabilidad de los procesos, y la seguridad de los productos almacenados. Y siempre contrastar cualquier inversión en automatización o rediseño con los planes de crecimiento de la empresa. Al final, todo se puede llevar a una evaluación económica”.

Al igual que Villarroel y Vásquez, Ulloa destaca los beneficios de implementar metodologías de gestión para lograr una operación más eficiente y a mejorar la utilización del espacio, de acuerdo con las necesidades de cada negocio: “La metodología 5S siempre es bienvenida, la filosofía del orden ayuda a resolver varias ineficiencias; incluso con las dos primeras S ya se logra un gran avance. El análisis ABC y de frecuencia de venta permite entender mejor el mix de productos y tomar decisiones más informadas sobre la asignación de espacios”.

Villarroel agrega que “metodologías como 5S, Kaizen, Lean Logistics, análisis ABC/XYZ y slotting dinámico, permiten maximizar el uso del espacio disponible, reducir movimientos innecesarios y alinear el layout con el comportamiento real del inventario”.

Villarroel agrega que “metodologías como 5S, Kaizen, Lean Logistics, análisis ABC/XYZ y slotting dinámico, permiten maximizar el uso del espacio disponible, reducir movimientos innecesarios y alinear el layout con el comportamiento real del inventario”.

Al respecto, Vásquez menciona que “cuando entras a un CD donde esas prácticas están implementadas, se percibe inmediatamente el orden y el mejor funcionamiento. Sin embargo, todavía hay muchas empresas que no manejan estas metodologías, no les dan la fuerza que tienen o bien no entienden qué es lo que realmente resuelve cada una, porque hay algunas -como el análisis ABC- que tienen que ver con el ordenamiento del inventario asociado a rotación, en tanto que otras, como las 5S, buscan hacer lugares de trabajo más eficientes, entonces se enfocan en objetivos distintos y es importante tenerlo claro”.

ERRORES Y OBSTÁCULOS PARA OPTIMIZAR EL CD

Dimensionamiento incorrecto. Un espacio demasiado pequeño dificulta la operación, obliga a hacer más movimientos y eleva los costos. “Los procesos se hacen menos eficientes, la gente no tiene espacio adecuado y se empieza a intervenir el espacio de los demás”, dice Vásquez. Alexander Villarroel complementa: “una ocupación superior al 90% suele generar una caída en la productividad, ya que se pierde flexibilidad operativa y se incrementan los movimientos para reorganizar espacio. Por eso, se recomienda mantener el CD en un rango óptimo de ocupación del 80% al 85%, lo que permite absorber peaks, reponer eficientemente y evitar congestiones”.

El otro extremo tampoco es bueno, porque un almacén demasiado grande genera costos fijos altos y puede fomentar el desorden.

Layout mal diseñado o desalineado con los flujos operativos. Diseñar el layout sin considerar los flujos reales suele generar recorridos innecesarios, movimientos redundantes y cuellos de botella en zonas críticas como recepción, preparación y despacho.

Subutilización de altura. Muchos CDs no aprovechan su altura útil ni estandarizan correctamente sus posiciones, lo que reduce la densidad efectiva del almacenamiento. “Algunos operan solo hasta 4 o 5 metros cuando podrían llegar a 8 o 9 metros. Se pierde hasta un 40 % de capacidad volumétrica”, recalca Alexander Villarroel.

Falta de alineación entre la infraestructura del CD y el tipo de operación. Suele darse en fábricas o galpones antiguos que no fueron diseñados desde su origen para almacenaje de alta densidad. Pero también ocurre en espacios más modernos, cuando se toman decisiones que no están alineadas con las características de la operación, como una configuración deficiente de racks, con niveles no estandarizados, un uso incorrecto del tipo de pallet y ubicaciones bloqueadas sin razón. “Se diseña un CD con racks para productos de baja rotación, pero se usa para flujos rápidos. Eso termina generando un costo operacional más alto”, sostiene Mauricio Vásquez

Almacenamiento innecesario y uso del CD como depósito general. Es un error muy común: inventario obsoleto, mermas no gestionadas e insumos sin rotación, que ocupan espacio útil, sin aportar valor. “Suele ocurrir que el inventario de baja rotación queda almacenado en un rincón, donde nadie nunca lo vio, y cuando al fin lo logran vender, ya no está en condiciones”, describe Vásquez.

Para evitar estos problemas, se recomienda trabajar en coordinación con otras áreas de la empresa para liberar espacio e implementar metodologías que permitan ubicar productos de alta rotación en zonas de fácil acceso. También es importante ajustar el stock a la curva de demanda estacional para evitar sobrestock en periodos bajos y, de ser posible, almacenar productos de baja rotación en bodegas secundarias o externas.

Para evitar estos problemas, se recomienda trabajar en coordinación con otras áreas de la empresa para liberar espacio e implementar metodologías que permitan ubicar productos de alta rotación en zonas de fácil acceso. También es importante ajustar el stock a la curva de demanda estacional para evitar sobrestock en periodos bajos y, de ser posible, almacenar productos de baja rotación en bodegas secundarias o externas.

Para Jaime Ulloa, muchas ineficiencias se originan por no realizar una clasificación del inventario: “En muchos CDs no se ordenan los productos según criterios como frecuencia de venta, antigüedad o volumen-peso. En nuestro caso, utilizamos mucho el concepto de ‘comprimir la mercadería’ para productos con poca presencia en la venta”. También advierte sobre la falta de decisiones rápidas frente a mercadería sin movimiento, no conforme o de clientes que no activan despacho.

Otro problema frecuente es que los centros de distribución terminan convertidos “depósitos sin fin”, donde las distintas áreas de la empresa guardan muebles, documentos, material publicitario y objetos no contemplados en el diseño original del inmueble. “Es una lucha de quienes están a cargo de los CDs porque no les ‘ensucien la casa’. La fórmula que a mí me ha funcionado para administrar este tema es asignarle un espacio delimitado a la gerencia que tiene material almacenado y crearles un centro de costo mensual. De esta forma, se hacen más conscientes de que ese espacio tiene un costo para la empresa, que van a ver reflejado todos los meses en el estado de resultados de su unidad y, por lo tanto, están más motivados a cuidarlo en tiempo de mayor presión”, explica Vásquez.

INCORPORAR TECNOLOGÍA SIN EVALUACIÓN PREVIA

Automatizar procesos ineficientes puede llevar a problemas más costosos y difíciles de corregir. “Por eso, siempre recomiendo agregar tecnología cuando los procesos ya tienen algún grado de eficiencia”, sostiene Mauricio Vásquez.

Detectar zonas subutilizadas, pasillos anchos o posiciones vacías; eliminar mermas y residuos; capacitar a los equipos en metodologías de mejora continua; reorganización básica del layout; evaluar la productividad por trabajador y por m² y analizar la implementación de doble o triple turno operativo son algunas estrategias que -en mayor o menor medida- pueden considerarse antes de incorporar tecnologías tan avanzadas o de ampliar el CD.

Al momento de incorporar tecnologías, Ulloa distingue entre soluciones sistémicas y de procesos: “Un WMS ayuda a optimizar y mejorar la administración del espacio, ya que incorpora herramientas como el LPN (License Plate Number), que simula un contenedor y permite asociar toda la información de los SKU al LPN, evitando escanear producto por producto. O el ASN (Advanced Shipping Notice), que posibilita dar recepción a múltiples guías u órdenes de compra sin separar físicamente la mercadería”.

En cuanto a hardware, menciona los carruseles verticales como una opción eficaz para almacenamiento de alta densidad: “La aplicación que más me ha llamado la atención es su uso con planchas de acero de distintos tipos que alimentan directamente líneas de corte y plegado en la fabricación de tableros eléctricos”.

En contextos de recursos limitados, recomienda enfocarse en los “quick wins” de alto impacto: “El layout es clave, considerando el ancho de los pasillos, la disposición back to back de los racks o la altura de las estanterías. También revisar la salud del inventario, priorizando los SKU alineados con el negocio actual, y ordenar el CD con criterios claros, incluso sin WMS. Además, definir procesos que eviten errores y medir KPI’s para saber en qué grado de eficiencia están los procesos”.

AUSENCIA DE INDICADORES PARA DETECTAR INEFICIENCIAS

Lo que no se mide, no se mejora. Indicadores como ocupación volumétrica, picking por hora o pallets por m² pueden ser muy útiles para detectar problemas tempranos. “Un KPI simple, pero potente es el ratio de ubicaciones de pallets por m², que permite medir la densidad real del layout. Cuando este indicador es bajo, suele reflejar pasillos sobredimensionados, mal uso de altura o racks subutilizados”, precisa Villarroel.

FALTA DE PLANIFICACIÓN EN TRASLADOS O EN MEJORAS

“Una mala decisión en la etapa de diseño o en el traspaso de inventario puede tener consecuencias graves. Si la empresa no tiene experiencia en estos procesos o no cuenta con el respaldo de una casa matriz global, por ejemplo, que le entregue directrices claras para este proceso, vale la pena invertir en asesoría experta”, sugiere Vásquez.