LA PROYECCIÓN REALISTA DE LA DEMANDA Y OTROS DESAFÍOS QUE LA POSTPANDEMIA DEPARA… La gestión de inventario es un elemento crítico en la cadena de suministros de una empresa, y la Pandemia ha incrementado aún más su importancia; al tiempo que ha dejado en evidencia la necesidad de reestructurar o rediseñar este crucial proceso que, en términos concretos, inicia con la adquisición de las materias primas y su almacenamiento, y termina en la salida de los productos hacia los puntos de venta o el consumidor final; siendo su objetivo primordial tener el producto correcto en el lugar indicado y en el momento exacto.

Con el proceso de gestión de inventarios bajo la lupa, durante los últimos meses, expertos a nivel mundial han manifestado una ácida crítica al modelo Just In Time, que ha inspirado los procesos de gestión de inventario durante los últimos 50 años; postulados que incluso el prestigioso New York Time abarcó bajo el título “Cómo el mundo se quedó sin nada”, artículo que entre otras cosas indica que “los turbulentos acontecimientos del año pasado (2020) han puesto en tela de juicio los méritos de la reducción de inventarios, además de reavivar la preocupación de que algunas industrias han ido demasiado lejos, ya que se han quedado vulnerables a las interrupciones”.

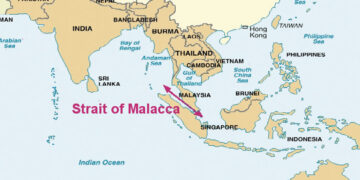

Según lo expuesto por el periódico norteamericano, “a medida que la pandemia obstaculizó las operaciones de las fábricas y sembró el caos en el transporte marítimo mundial, muchas economías de todo el mundo se vieron afectadas por la escasez de una amplia gama de productos, desde la electrónica hasta la madera y la ropa”, concluyendo que “en una época de agitación extraordinaria en la economía mundial, el método “justo a tiempo” llega tarde”.

La crítica al emblemático método JIT, aplicado a la gestión de inventarios, apuntan a que la actual escasez de productos suscita dudas sobre si algunas empresas han exagerado a la hora de ahorrar mediante la reducción de sus existencias, lo que las ha dejado desprevenidas ante cualquier problema que no pueda evitarse. En esta línea, si bien las virtudes del método JIT son evidentes ya que permiten minimizar costos de financiación por obtención y mantenimiento de existencias, según postula el referido artículo, “la forma en que se evalúan los inventarios cambiará después de la crisis”.

De hecho, según la crónica, algunos expertos asumen que “la crisis cambiará la manera en que operan las empresas, lo que provocará que algunas acumulen más inventario y forjen relaciones con proveedores adicionales como protección contra las eventualidades”; mientras otros analistas se muestran dudosos y asumen que, al igual que sucedió con las crisis pasadas, el objetivo primordial de ahorrar costos volverá a prevalecer sobre otras consideraciones; indicando que “cada catástrofe hizo que se hablara de la necesidad de que las empresas reforzarán sus inventarios y diversificaran sus proveedores. No obstante, una y otra vez, las empresas multinacionales volvieron a operar de la misma manera”.

Ahora bien, mientras las críticas al modelo JIT aplicado a la gestión de inventarios se acrecientan, surgen voces disidentes, como la del académico de la Universidad de Zurich, Torbjørn Netland, quien sostiene que “no es el Just In Time lo que provoca la escasez en las cadenas de suministro. Es la dispersión de la actividad lo que aumenta su inflexibilidad y sus dependencias”. Según el académico, resulta injusto pensar que la causa de la escasez se explica en que los “niveles de inventario son demasiado bajos”, al tiempo que ha indicado que “deberíamos esforzarnos por producir más rápido y adaptarnos mejor a los cambios de la demanda”, teniendo como foco, en ambos casos, la implementación de nuevas tecnologías digitales pueden ser facilitadoras de avances. En esta línea, los expertos coinciden en que las tecnologías que crean transparencia de extremo a extremo en las cadenas de suministro serán de especial importancia, ya que pueden ayudar a las organizaciones a cumplir la gran promesa de JIT: entregar el producto que los clientes quieren exactamente, cuándo y dónde lo quieren.

PLANIFICAR PARA EL PRESENTE Y FUTURO

En consideración a las nuevas tendencias que se avizoran para la gestión del inventario en un escenario post pandémico, la implementación de la analítica IA se impone como regla. En esta línea y teniendo en cuenta la variabilidad en la demanda, uno de los hechos que la pandemia evidenció fue la importancia de contar con modelos analíticos de demanda e insights de mercado avanzados que entreguen información de valor para la toma de decisiones.

Si consideramos los cuellos de botella que han prevalecido en las cadenas de suministro globales a raíz de la emergencia sanitaria (los que continuarán durante 2022), los encargados de los procesos de gestión de inventario deberán estar enfocados en diseñar nuevos modelos de optimización, incorporando al análisis todo lo que está pasando en la cadena para que realmente se definan los niveles de inventario correctos, es decir, teniendo en cuenta las performance de los mercados, factores estacionales, internos, externos y analíticos predictivos.

En esta línea, un reciente estudio de la consultora McKinsey & Company, elaborado por los expertos Knut Alicke, Xavier Azcue y Edward Barriba, establece que uno de los retos que las empresas deberán enfrentar de cara a 2022 es salvaguardar su viabilidad operacional, cada vez bajo mayor tensión debido a un shock histórico en las cadenas de suministro, a partir de la puesta en marcha de acciones concretas en materia de aprovisionamiento y gestión de inventario entre las que se cuentan:

1. Crear transparencia sobre las cadenas de suministro multi-nivel, estableciendo una lista de componentes críticos, determinando el origen del abastecimiento e identificando fuentes alternativas.

2. Estimar el inventario disponible a lo largo de la cadena de valor, incluidos repuestos y stock para posventa, para usar como puente para mantener en funcionamiento la producción y cumplir con los pedidos de los clientes.

3. Evaluar la demanda de clientes finales en forma realista y responder (o contener cuando sea posible) los comportamientos de compra desproporcionados de los consumidores.

4. Optimizar la capacidad de producción y distribución para garantizar la seguridad de los empleados, como por ejemplo proveerlos de equipos de protección personal (PPE) y pedir a los equipos especializados que comuniquen niveles de riesgo de infección y alternativas de trabajo desde el hogar. Estos pasos permitirán a los líderes comprender los niveles de capacidad actuales y proyectados de fuerza laboral y materiales.

5. Identificar y reservar capacidad logística, estimando la capacidad y acelerando (cuando fuera posible) y siendo flexibles con el modo de transporte (si fuera necesario).

6. Administrar el efectivo y el capital de trabajo neto ejecutando pruebas de estrés para entender en qué momento los problemas de la cadena de suministro comenzarán a provocar impacto financiero.

En una rápida exploración a los temas propuestos por McKinsey & Company, tenemos que la creación de una perspectiva transparente de una cadena de suministro multi-nivel comienza por “determinar aquellos componentes clave a nivel operativo. En esta línea, el estudio propone que los equipos operativos y de producción deberán establecer y revisar aquellas nóminas de materias primas, componentes y productos que provienen de áreas de alto riesgo y que carecen de sustitutos inmediatos. Así, se deberá determinar un índice de riesgo para cada commodity de dicha lista, basado en las particularidades y la localización del proveedor, lo que ayudará a determinar aquellas expuestas a mayor riesgo.

Una vez identificados los componentes críticos, según McKinsey, las empresas estarán en condiciones de medir el riesgo de interrupción de proveedores de nivel dos en adelante. “Esta fase de la planeación debe incluir preguntas directas a organizaciones de nivel uno acerca de quiénes son sus proveedores y su ubicación, y culminar en acuerdos de intercambio de información para determinar cualquier posible disrupción experimentada por organizaciones de nivel dos en adelante. Los productores necesitan interactuar con todos sus proveedores de todos los niveles para dar forma a una serie de acuerdos mutuos que monitoreen los tiempos de entrega y los niveles de inventario como mecanismo de alerta temprana de interrupción, así como establecer un plan de recuperación para los proveedores críticos por commodity”, establece el documento.

En tanto, en aquellas situaciones donde los proveedores de nivel uno carecen de visibilidad de sus propias cadenas de abastecimiento o no comunican información sobre ellas, el estudio de McKinsey propone que “las empresas pueden elaborar hipótesis de riesgo triangulando información de una variedad de fuentes, como exposición por industria y categoría, impacto en transporte y niveles de exportación por país y región”, indicando que “los proveedores de datos empresariales poseen bases de datos a la venta aptas para llevar a cabo esta triangulación. También pueden emplearse métodos de analítica avanzada (AA) y mapeo de redes para extraer rápidamente información útil de las bases de datos e identificar a los proveedores secundarios más críticos”.

Por otro lado, en torno a aquellos riesgos capaces de ralentizar o detener por completo las líneas de producción o elevar sensiblemente el costo de las operaciones, en el estudio de McKinsey se sostienen que “una alternativa es buscar proveedores alternativos con calificaciones similares fuera de las áreas más severamente impactadas por la crisis sanitaria”, indicando que “las empresas deberán tener en cuenta que las diferencias en las políticas locales (por ejemplo, restricciones de viaje o normas sobre distanciamiento) pueden tener gran impacto en la necesidad (y la disponibilidad) de otras opciones. Si no existieran proveedores alternativos, las compañías pueden colaborar con las organizaciones de nivel uno afectadas para abordar los riesgos en forma colaborativa. “Entender la exposición específica a lo largo de toda la cadena multi-nivel debería facilitar un reinicio más rápido luego de la crisis”, establece el documento.

Ahora bien, en lo referido a la segunda temática (Estimación del inventario disponible) el documento establece que “la mayoría de las empresas se sorprenderían al conocer el volumen de inventario existente en sus cadenas de valor, y deben estimar qué parte de ese inventario, incluidos repuestos y stock reacondicionado, se encuentra disponible; y, adicionalmente, el stock de posventa puede ser empleado como auxilio para mantener en funcionamiento la producción. Estimar todo el inventario distribuido en la cadena de valor contribuye a la planeación de capacidad durante períodos de intensificación”, indica.

En torno a la tercera temática: Evaluar la demanda de clientes finales en forma realista, los analistas del estudio coincidieron en que una crisis puede aumentar o reducir la demanda de productos específicos, lo que torna más compleja y relevante la estimación de la demanda real. Al respecto, el estudio indica que “las empresas deben analizar si las señales de demanda que están recibiendo de sus clientes inmediatos, de corto y mediano plazo, son realistas y reflejan la incertidumbre subyacente en las proyecciones. El equipo de planeación de demanda, usando su experiencia en la industria y las herramientas analíticas disponibles, debe ser capaz de identificar una señal de demanda confiable para determinar la oferta necesaria – cuyo resultado debe ser discutido y acordado en el marco del proceso integrado de planeación de ventas y operaciones (S&OP)”.

Adicionalmente, los canales de comunicación directa con los consumidores, la información del mercado y las bases de datos internas y externas pueden proveer información muy valiosa para evaluar el estado actual de la demanda entre los clientes de sus clientes. Con lo anterior, queda de manifiesto que cuando las fuentes de información son limitadas, la comunicación abierta con los clientes directos puede cerrar al menos algunas brechas. Teniendo en mente estos factores, proyectar la demanda requiere un proceso estricto para lidiar exitosamente con condiciones inciertas y en constante evolución.

En esta línea, los autores han indicado que, a fin de prepararse eficazmente para estas instancias, las organizaciones deberán tomar las siguientes medidas:

1. Desarrollar una estrategia de proyección de demanda, que incluye definir la granularidad y el horizonte temporal de la proyección para tomar decisiones en el proceso de S&OP con un conocimiento adecuado de los riesgos.

2. Usar herramientas avanzadas de proyección estadística para generar una estimación realista de la demanda base.

3. Incorporar inteligencia de mercado a los modelos de proyección de demanda de productos específicos.

4. Implementar un monitoreo dinámico de las estimaciones a efectos de reaccionar rápidamente a las imprecisiones.

Siempre en torno a la demanda, es claro que a raíz de situaciones como el sobrecompra y acaparamiento que algunos consumidores ponen en práctica a fin de “abastecerse en tiempos de crisis”, las empresas pueden – legítimamente preguntarse si las señales de demanda que están recibiendo de sus clientes inmediatos, tanto de corto como de mediano plazo, son realistas y reflejan las incertidumbres subyacentes en las proyecciones. “Reducir el tamaño y aumentar la frecuencia de los pedidos e incorporar flexibilidad a las condiciones contractuales puede mejorar los resultados tanto para los proveedores como para sus clientes, al atenuar los picos y valles que aumentan los costos y el desperdicio”, indica el estudio.

Finalmente, el estudio propone que luego de identificar los riesgos inmediatos para la cadena de suministro, los líderes del rubro logístico deben diseñar una cadena de suministro resiliente para el futuro. Esto comienza por establecer una función de riesgo de CS a cargo de evaluar los riesgos, actualizar continuamente las estimaciones de impacto y las estrategias de remediación, y supervisar el gobierno de los riesgos. “Los procesos y las herramientas creadas durante el período de gestión de la crisis deben ser codificados en documentos formales, y el centro neurálgico de crisis transformarse en una entidad permanente para monitorear las vulnerabilidades de la CS en forma continua y confiable. Con el tiempo, una mejor colaboración con los proveedores también puede reforzar un ecosistema completo de proveedores para desarrollar resiliencia”, se indicó en el documento.